《CT理论与应用研究》

汽车车身零件有两种成形方法:分离成形和整体成形。

分离成形方法是利用不同的压机分别成形单个零件,然后将各个零件焊接起来组成目标部件。这种方法虽然提高了材料选择的灵活性,但同时也增加了冲压和加工成本、装配成本以及形状配合问题,并且由于点焊时材料的重叠增加了车身的重量。

整体成形方法则是在一台压机上将一块整体板同时成形几个零件。从车身结构设计的观点来看,每个车身零件具有不同的厚度和抗腐蚀性能要求,如果是单一板成形,必须对所有零部件的材料采用相同的等级、镀层类型和材料厚度,导致对某些零件的选材裕度过大,从而增加了车身的重量,提高了成本,并且还会增大成形难度。

为了降低车身重量、提高车身的装配精度、增加车身的刚度、降低汽车车身制造过程中的冲压和装配成本,减少车身零件的数目同时将其整体化是非常必要的。因而,一种同时克服传统分离成形方法和整体成形方法的缺点的生产形式——拼焊板冲压成形发展起来了。

激光拼焊板技术的优势

利用激光焊接技术生产的拼焊板具有巨大的优势,根据国外学者的研究,其优点多达37条。ULSAB(Ultra-Light Steel Auto Body)项目于1998年生产出样车,在这一超轻型车上运用的拼焊板零部件数量达到16件,约占车身重量的45%,由于通过采用拼焊板技术,使车身零件数量约减少25%,抗扭刚度提高了65%,振动特性改善35%,并且增强了弯曲刚度。

激光拼焊板的优点主要体现在以下几方面:

a. 零件数量的减少,以及随之而来的生产设备和制造工艺简化,大大提高了生产效率,降低整车制造及装配成本。

b. 由于产品的不同零件在成形前即通过激光连续焊接工艺焊接在一起,因而提高了产品的精度,大大降低了零部件的制造及装配公差。

c. 通过部件的优化减轻了重量,从而降低油耗,处于环保时代,这一点非常重要。d. 由于不再需要加强板,也没有搭接接缝,大大提高了装配件的抗腐蚀性能;通过消除搭接提高部件的耐腐蚀能力,大大减少了密封措施的使用。

e. 通过对材料厚度以及质量的严格筛选,在材料强度和抗冲击性方面给零部件带来本质的飞跃,同时优化了结构,在撞击过程中,可以控制更多的能量得到吸收,从而改良车身部件的抗击冲撞能力,提高车身的被动安全性。

f. 材料厚度的可变性以及其可靠的质量,保证了在对某些重要位置的强化改进可以顺利进行;实现对材料性能的最充分的利用,达到最合理的材料性能组合;对产品的设计者而言增加了产品设计的灵活性。

g. 通过在结构件的特定部位有选择性的使用高强、厚材料从而使材料的利用率大大提高。通过在落料工序中采用排料技术,将各种各样的钢板得到合理组合从而大大降低材料工程废料率。

h. 通过使用激光拼焊技术,由于将材料的强度、厚度得到合理组合,使结构的刚度得到大大改善,优化整车的振动特性,这将带来汽车振动和噪声的降低,提高整车的舒适性。

i. 为生产宽体车提供可能。由于受钢厂轧机宽度的限制,钢厂提供的板宽是有一定限度的,而随着汽车工业的发展,汽车对宽板的需求却日趋紧迫,采用激光拼焊不失为一种有效而经济的工艺方法。

激光拼焊板技术的应用

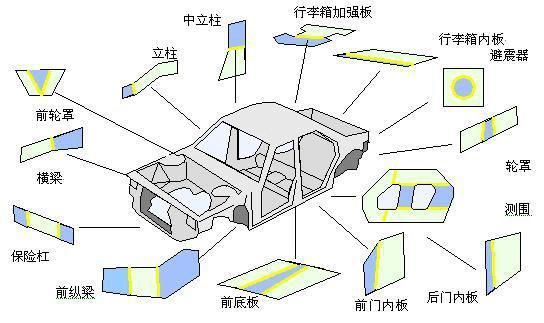

激光拼焊板技术是先将不同或相同厚度、强度、材质的冷轧钢板,切成合适的尺寸和形状,然后激光焊接成一个理想的整体,即激光拼焊板。激光焊接具有效率高、能量传递方便、焊后接头变性、变形少、表面光洁等显著优点,可大量应用于汽车零部件中(如图1所示)。

图1 激光拼焊板在汽车上的应用

图1 激光拼焊板在汽车上的应用

01 激光拼焊汽车门内板

传统的门内板设计,需要在其前部安装车门铰链的地方,另外设计一块加强板,以保下有足够的强度支撑车门总成。加强板经过落料、冲压、分总成焊接,再与门内板装配成一体。

传统的门内板设计,需要在其前部安装车门铰链的地方,另外设计一块加强板,以保下有足够的强度支撑车门总成。加强板经过落料、冲压、分总成焊接,再与门内板装配成一体。

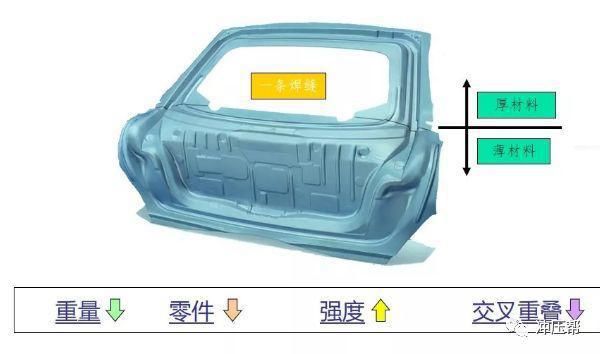

而新设计的激光拼焊门内板则是在结构分析的基础上,将板厚或强度不同的钢板直接焊接在一起,利用零件各部位的不同材料特性,使零件的强度、质量与单一板相比,达到最优化。

这样的设计方案在安装车门铰链子地方直接采用厚度大、强度高的板材,省去传统的加强工艺,从而减少了生产步骤,简化了生产流程,也提高了侧面抗冲击性能,刚性增强约40%,使得汽车行驶的内部噪音能进一步降低。

上一篇:辽宁4月30日起正式应用身份证驾驶证电子凭证

下一篇:没有了